在当下竞争白热化的汽车市场,消费者对于车辆的要求愈发严苛,其中,车身安全性能尤为关键。一汽奥迪,作为豪华汽车领域的中流砥柱,自创立以来,始终坚守 “安全至上” 的造车理念,将安全视为产品的核心价值。在车身制造环节,一汽奥迪更是不遗余力地倾注极致匠心,从材料的精挑细选,到工艺的反复雕琢,每一个步骤都凝聚着对安全的执着追求。

毫米级工艺,锻造安全车身结构

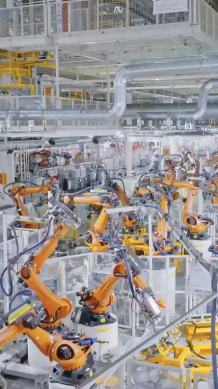

在一汽奥迪的焊装车间,1123台来自德国 KUKA 集团的机器人有序作业,它们能自动完成5000多个焊点的焊接。机器人精准操作,既提升了生产效率,又减少人为因素干扰,保障了生产的高精度和一致性,为车身强度与安全系数的提升助力。

高强度材料,铸就坚固车身

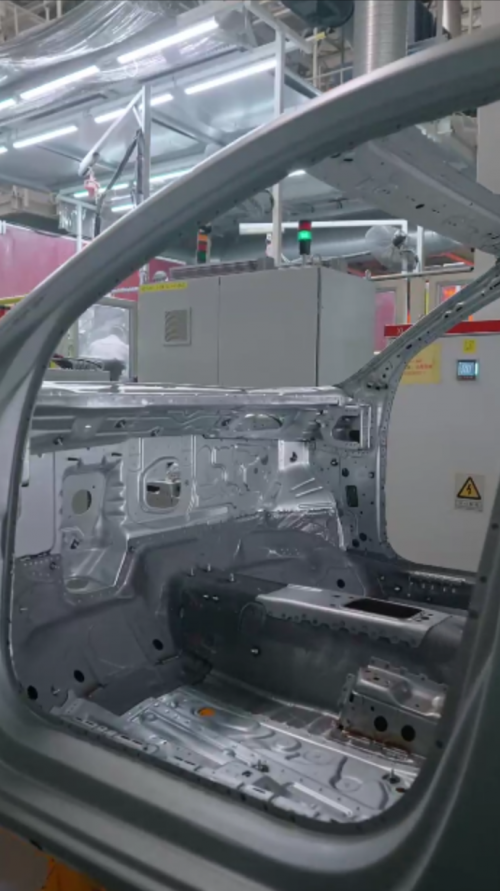

以新奥迪 A3 为例,车身侧围 B 柱、底部后纵梁、中央通道等重要区域均采用了热成型钢板,整车应用率在30%左右,是大部分同级车型的3倍以上。这种热成型钢经过950°C的高温加热后迅速冷却,强度最高可超过1500MPa,每平方厘米能承受10吨以上的压力,相当于一头成年大象的体重。一汽奥迪将其应用在车身上,使得这些关键部位能够在碰撞时有效分散和吸收能量,极大地提升了车辆的安全性能。而且,由于热成型钢强度高,在设计时可以用一个热成型零件代替多个普通钢板零件,在保证安全的同时,还达到了减少车身自重、降低汽车油耗的目的,实现了安全与节能的双赢。

除了在关键部位选用热成型钢,一汽奥迪对车身材料的品质把控还体现在全系车型钢板的选择上。全系车型所有钢板全部使用双面镀锌钢板,与普通的冷轧板相比,防腐等级更高,无论是在全国各地极寒、极热,还是高海拔等地区行驶,都无需担忧因生锈问题而导致车辆受损,车辆的耐用性和安全性得到了进一步保障 。

一汽奥迪于焊装车间里,对细节的极致把控和严格标准,贯穿每一辆汽车制造的全流程,赋予车身卓越的安全性能,也让一汽奥迪赢得了全球消费者的高度认可与青睐。未来,一汽奥迪将继续秉持以用户为中心的理念,持续为打造更优质、更安全的汽车产品,在百年造车赛道上,稳健前行,续写辉煌。