2021年三季度,蜂巢能源常州工厂二期投产,可以生产三种规格的电池:VDA、MEB和“短刀”。

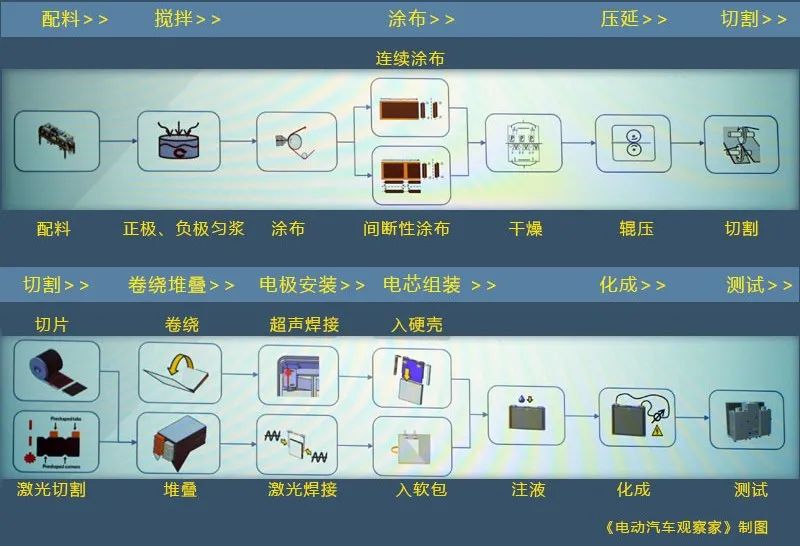

无论是哪种电池,生产工艺流程大致类似,分为匀浆、涂布、辊压、切片、叠片(或卷绕)、装配、注液、化成等。

一般的电芯生产流程

就蜂巢能源的“短刀”品类而言,难点在于涂布、辊压、模切和叠片等工序。因为长度达到近600mm,涂布的面密度和对齐度就有很大难度;模切过程类似,要切得非常精准;而叠片工序,必须叠得很快,还要叠得很齐。

在涂布工段,我们参观了正极涂布工序。这一工序中的涂布机,能够分两列涂1.4米。蜂巢能源董事、工艺资深总监刘小安介绍,这是业界最宽的涂布机之一。

评价涂布工序的好坏,主要是三个指标,速度、面密度和涂布位置的准确度。蜂巢“短刀”的涂布工序能做到的水平是:涂布速度到80m/min的水平,涂布面密度控制在±1.5%以内,涂布正反面错位≤0.5mm。

刘小安说,这几个指标都是业界最好的水平。

“短刀”正极的涂布工序产出物

在涂布之后,需要对极片进行辊压,以确保正负极和基材紧密贴合,以及实现高能量密度。“短刀”片的极片很长,辊压难度也大,因为必须做到整个极片的高度、密度都高度一致。

这一工序段还有一个难点,在辊压过程中,料区的铝箔片和无料区的铝箔片,应力不一样,容易发生断带。

辊压工艺

这需要铝箔很好的延展性。铝箔在被加热的情况下,会有更好的延展性。业界一般的解决方案是热辊压,即辊压机是加热过的。蜂巢的辊压工序特别之处是,提前通过电磁加热,加大铝箔延展性,因为仅仅辊压时加热,效果有限。

在辊压环节,蜂巢能源“短刀”的CPK做到大于1.33(相当于该工序段产品的理论合格率=99.993%)。

在模切环节,和蜂巢能源一期产线不同,二期蜂巢都采用了激光模切工序。激光模切精准度更高,产生毛刺小,也不用模具,速度也更快。这一模切线相比一期,从每分钟切30米,提升至40-50米。

切片之后,就到了蜂巢最核心、也最有竞争力的叠片工序了。在国内,方形铝壳技术路线的企业,一般都采取卷绕工序,因为速度快,设备也较为简单。叠片工序原来一般用于软包电池。

但是,叠片电池的安全性更好,能量密度也更高。因此蜂巢刚刚亮相,就确定以叠片为技术路线,并成为高速叠片工艺的引领者。

在一期,蜂巢能源已经实现了业界最快的0.6秒/片的叠片速度。在二期,蜂巢Z字形叠片机,已经实现了0.4秒/片。另外,在二期产线一个被围挡起来工序上,蜂巢再进一步,实现了0.125秒/片的叠片速度。

刘小安说,0.125秒/片的叠片速度已经可以叫板卷绕工艺。一般卷绕的速度是0.2秒/片。

叠得快的同时,还得叠得准。刘小安介绍,现在“短刀”叠片工序的对齐度精度是±0.3mm,达到了业内最好的水平。

叠片工艺